Lợi thế cạnh tranh: Hiệu ứng boomerang

Khi giá nhân công ở Trung Quốc tăng, việc sản xuất đang quay lại thế giới giàu.

Một trong các nhà máy này được biết đến như Foxconn City. Nó do Hon Hai Precision Industry, một công ty Đài Loan, sở hữu, là một trong các tổ hợp chế tác lớn nhất ở Trung Quốc, có khoảng 230.000 nhân viên. Một số iPhone và iPad của Apple được lắp ráp ở đây. Tháng Ba Apple đã đồng ý cải thiện điều kiện làm việc tại các nhà máy Trung Quốc của nó sau khi một cuộc kiểm toán bên ngoài phát hiện sự lạm dụng quy chế lao động, kể cả việc làm thêm giờ quá mức.

Các nước chế tạo các thứ một cách rẻ hơn các nước khác, thường bị tố cáo vận hành các xưởng bóc lột nhân công tàn tệ, và không nghi ngờ gì lao động ở Trung Quốc đã rẻ: đó là vì sao các nhà máy may và đồ chơi của Hồng Kông đã chuyển vào Trung hoa lục địa. Nhưng với sự thịnh vượng gia tăng các công nhân Trung Quốc muốn nhiều lương hơn, giờ làm việc ngắn hơn và nhiều phúc lợi hơn, hệt như các công nhân Đài Loan, Nhật Bản và Hàn Quốc đã muốn trước họ. Chi phí lao động ở Trung Quốc gần đây đã tăng khoảng 20% một năm.

Một số doanh nghiệp tốn lao động bây giờ chuyển từ các vùng duyên hải vào nội địa Trung Quốc, nơi các chi phí thấp hơn, dù hạ tầng cơ sở có thể không đạt tiêu chuẩn. Nhiều hãng, đặc biệt là các hãng sản xuất quần áo và giày dép, đã bỏ đi và chuyển sang Bangladesh, Cambodia, Indonesia và Việt Nam. Thí dụ, ở Trung Quốc Nike đã từng tạo ra phần đông nhất trong số các cán bộ đào tạo (trainer) của mình, nhưng nhiều nhà cung cấp lớn của nó đã chuyển đi nơi khác, và vào năm 2010 Việt Nam đã trở thành cơ sở sản xuất lớn nhất của công ty trên toàn thế giới. Trừ phi xuất hiện cách nào đó để sản xuất quần áo và giày dép không cần lao động chân tay (mà, như báo cáo này sẽ gợi ý muộn hơn, là hoàn toàn có thể), các doanh nghiệp này sẽ lại chuyển đi trong tương lai; Myanmar có vẻ cám dỗ, với điều kiện là các cuộc cải cách ở đó tiếp tục.

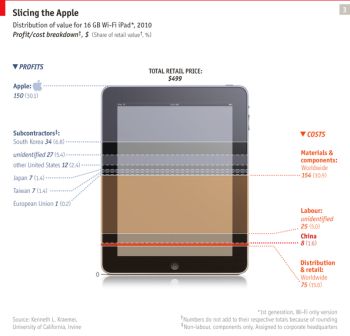

Thế nhưng đối với một số nhà chế tạo, các chi phí lao động thấp ngày càng trở nên ít quan trọng hơn bởi vì lao động chỉ chiếm một phần nhỏ của tổng chi phí sản xuất và bán các sản phẩm của họ. Các nhà nghiên cứu cho Trung tâm Công nghiệp Tính toán Cá nhân (Personal Computing Industry Centre) tại Đại học California, Irvine, đã tháo rời một iPad và xem xét các phần khác nhau ở bên trong máy đến từ đâu và có chi phí bao nhiêu để sản xuất và lắp ráp chúng (xem hình 1). Họ thấy rằng một chiếc iPad với 16-gigabyte năm 2010 được bán với giá $499 chứa các vật liệu và bộ phận có giá trị $154 từ các nhà cung cấp Mỹ, Nhật Bản, Hàn Quốc và Âu châu (Apple có tổng cộng hơn 150 nhà cung cấp, nhiều trong số đó cũng sản xuất hay hoàn tất bộ phận của họ ở Trung Quốc). Các nhà nghiên cứu ước tính toàn bộ chi phí lao động khắp thế giới cho iPad là $33, trong đó phần của Trung Quốc đã chỉ là $8. Apple liên tục tinh chỉnh các sản phẩm của nó cho nên các con số thay đổi liên tục, nhưng không nhiều.

Hình 1

Nếu Trung Quốc cung cấp một phần nhỏ như vậy của tổng chi phí lao động, chắc Apple có thể sản xuất iPad ở Mỹ? Hóa ra là, lương thấp không phải là sự hấp dẫn duy nhất. Cái Thâm Quyến có để chào mời là kinh nghiệm 30 năm sản xuất đồ điện tử. Nó có một mạng lưới các hãng với các chuỗi cung ứng tinh vi, nhiều kỹ năng thiết kế và kỹ thuật, hiểu biết riêng biệt về các quá trình sản xuất của họ và sự sẵn lòng lao vào hành động nếu được yêu cầu tăng quy mô sản xuất.

Cái Thâm Quyến cung cấp, nói cách khác, là một cụm (cluster) công nghiệp thành công. Tốt cho Apple bởi vì các bộ phận điện tử nó sử dụng là các mặt hàng thông dụng. Đổi mới sáng tạo thật sự nằm ở việc thiết kế sản phẩm và tạo ra phần mềm thông minh, mà là đặc sản của một cluster thành công khác, ở Thung lũng Silicon, nơi Apple có trụ sở.

Trung Quốc ghi điểm ở đâu

Li & Fung, một hãng Hồng Kông giúp các công ty tìm các nhà cung cấp ở châu Á, nói trong một báo cáo nghiên cứu gần đây rằng các cluster giống Thâm Quyến là “một phần không tách rời của năng lực quốc tế của Trung Quốc trong chế tác”. Có hơn 100 cụm công nghiệp ở Trung Quốc – kể cả cụm tại Chư Kỵ (Zhuji) ở tỉnh Chiết Giang (Zhejiang), nơi chỉ sản xuất bít tất. Nó gồm hơn 3.000 doanh nghiệp nhỏ và vừa trong chuỗi sản xuất bít tất. Chừng nào các cụm công nghiệp của Trung Quốc duy trì được tính sắc sảo của chúng, những việc làm này, bất luận là sản xuất iPad hay bít tất, sẽ không quay lại Mỹ hay châu Âu.

Thế nhưng một số việc làm đang quay lại các nước đã phát triển. Với chi phí lương Trung Quốc tăng lên, những cải thiện năng suất của Mỹ có thể giúp làm lật cán cân, đặc biệt khi các hãng Mỹ đầu tư vào tự động hóa nhiều hơn. Nhưng mà các robot có thể được dùng ở bất cứ đâu để giảm các chi phí lao động, Thí dụ, Terry Gou, ông chủ của Hon Hai, nói ông có kế hoạch dùng nhiều robot hơn cho công việc lắp ráp ở Trung Quốc. Ông cũng dựng lên các nhà máy ở một số tỉnh nội địa.

Lại lần nữa, chi phí lương không phải là cân nhắc duy nhất trong chuyển sản xuất từ Trung Quốc quay về Mỹ. Công ty Chesapeake Bay Candle đã thường vận chuyển nến thơm cho thị trường Mỹ từ Trung Quốc, và sau đó từ Việt Nam khi Mỹ tăng thuế nhập khẩu nến sản xuất tại Trung Quốc. Vào tháng Sáu 2011 công ty đã mở một nhà máy được tự động hóa cao gần cơ sở của nó ở Maryland, một phần vì chi phí lao động tăng ở châu Á và các chi phí vận tải gia tăng, nhưng cũng vì do có cơ sở nghiên cứu và phát triển trong nhà máy Mỹ cho phép công ty đáp ứng với các xu hướng mới nhanh hơn nhiều.

Nhà sản xuất nến này vẫn giữ nhà máy của mình ở Trung Quốc để phục vụ thị trường nội địa mênh mông ở đó. Nhiều hãng chọn chiến lượng “Trung Quốc cộng một” này, thường đặt một cơ sở sản xuất thêm tại một nước chi phí thấp ở châu Á. Ý tưởng này bây giờ được mở rộng cho việc hồi hương các cơ sở chế tác về các nước giàu. Việc này cũng cứu các công ty khỏi để tất cả trứng của họ vào một rổ. Một loạt các tai họa thiên nhiên trong các năm gần đây đã cho thấy các chuỗi cung tinh gọn có thể quá dễ gãy.

Đối với Peerless AV, một công ty có cơ sở ở Aurora, Illinois, chuyển việc sản xuất từ Trung Quốc về nước đã bắt đầu với sự lo ngại về bảo vệ sở hữu trí tuệ của mình. Peerless sản xuất các bộ gá và giá đỡ kim loại cho đủ loại TV, từ mắc treo các màn hình ở văn phòng đến các bảng thông tin tại các ga xe lửa và “các tường video” khổng lồ dùng tại các sự kiện âm nhạc và thể thao. Để làm các giá đỡ nhẹ hơn, nhìn đẹp hơn cho các màn hình mỏng hơn mà nó thấy sẽ đến, công ty đã quyết định trong năm 2002 để sản xuất một dải sản phẩm bằng nhôm thay cho bằng thép. Không thể tìm thấy một hãng Mỹ để cung cấp các sản phẩm ép đùn và đúc phù hợp với giá tốt, nó đã quay sang Trung Quốc. Khi các màn hình mỏng nở rộ, doanh số tăng vọt – nhưng sau đó công ty đã bắt đầu thấy các bản sao các sản phẩm của mình xuất hiện khắp thế giới.

Chính những sao chép bất hợp pháp này là cái đã dẫn đến quyết định đưa sản xuất quay về Mỹ, Mike Campagna, chủ tịch hãng, nói. Tiếp theo là các lợi ích khác. Ngẫu nhiên công nghiệp ô tô xuống dốc và công ty đã có thể mua thiết bị chế tạo mà nó cần với giá thấp. Nó dũng đã tìm được cách để lần tìm những người có kinh nghiệm sản xuất. Lần đầu tiên kể từ khi khai trương năm 1941, hãng đã đi vay: 20 triệu $ để xây dựng và trang bị một nhà máy mới, mà đã mở cửa trong năm 2010 để quy tụ tất cả hoạt động của nó dưới một mái nhà.

“Tổng chi phí chế tác ở Trung Quốc không rẻ như nó có vẻ,” Campagna nói. Các chi phí vận tải đã tăng lên, container là đắt và phải duy trì nhân viên ở cả hai nước để quản lý hoạt động. Cũng khó để phản ứng nhanh nếu thị trường thay đổi. Thường cần lượng tồn trữ khoảng 30 ngày tại mỗi khâu của chuỗi cung: hàng tồn của các nhà cung cấp cho nhà máy Trung Quốc, lượng tồn trữ của chính nhà máy đó, dung lượng của một container tàu biển trên đường đến Mỹ, và vân vân. Một sự thay đổi thiết kế có thể cần ít nhất sáu tháng để thực hiện. Bây giờ công ty có thể có một nguyên mẫu cho một khách hàng trong vài tuần.

Ông Campagna sẽ vui hơn nếu giả như nền kinh tế sáng sủa hơn, nhưng ông nói rằng sản xuất 95% các sản phẩm của nó ở Mỹ thay cho 65% đã làm biến đổi việc kinh doanh của hãng. Công ty đã thường có 250 công nhân ở Mỹ và 400 ở Trung Quốc; bây giờ nó có 350 ở Mỹ và các robot làm những công việc nóng và bẩn, như rót nhôm nóng chảy và thép được cắt bằng laser. Cách sắp đặt mới, Campagna đánh giá, “làm cho chúng tôi rất linh lợi”. Việc đó không chỉ đẩy nhanh việc sản xuất các giá đỡ tùy chỉnh theo đơn khách hàng, nó cũng giúp các sản phẩm chuẩn. Các sản phẩm chuẩn của công ty thường đã có vòng đời mười năm, nhưng với các TV mới xuất hiện với một tốc độ nhanh hơn bao giờ hết thì các gá đỡ và giá đỡ của nó bây giờ cần thay mỗi khoảng 18 tháng.

Nắng và silicon

Cũng có thể hồi hương công việc cho các mặt hàng thông dụng? Cho đến khoảng một thập niên trước hầu hết các bảng (pin) mặt trời được sản xuất bởi các hãng Mỹ, Âu châu và Nhật. Rồi các nhà chế tạo Trung Quốc đã chen vào ngành này, được hỗ trợ bởi các khuyến khích khác nhau của chính phủ. Trung Quốc bây giờ đã chiếm hơn nửa thị trường thế giới đối với các bảng pin mặt trời được dùng rộng rãi nhất, dựa vào các tế bào quang điện được làm từ silicon tinh thể. Nhưng điều đó lại có thể thay đổi.

Một phần bởi vì sự tấn công của Trung Quốc, (các công ty ở) dưới đáy bị loại khỏi thị trường: theo GTM Research, một hãng nghiên cứu thị trường, giá của các bảng pin mặt trời dựa trên silicon đã sụt từ $1,80/watt vào đầu năm 2011 xuống 90 cent/watt vào cuối năm đó. Việc này đã đánh bại hoàn toàn một số hãng sử dụng các công nghệ pin mặt trời khác. Một trong số những thương vong đó đã là Solyndra, một hãng ở California, đã chế tạo các bảng quang điện dưới dạng mảng các ống trong suốt được phủ film-màng mỏng. Mặc dù đắt hơn các bảng dựa trên silicon, các ống đã có khả năng thâu ánh nắng hiệu quả hơn ở các góc khác nhau suốt ngày. Nhưng Solyndra đã không thể cạnh tranh chống lại sự dư dật của các bảng pin Trung Quốc. Nó đã xin tuyên bố bảo hộ phá sản theo Chương 11 cuối năm vừa qua, bất chấp đã nhận được (một cách đáng tranh cãi) $535 triệu bảo lãnh vay liên bang.

Các nhà sản xuất bảng pin mặt trời đang chiến đấu, thường mấy tiền, trong việc đoán trước về thị trường khổng lồ sẽ đến khi các bảng mặt trời đạt “độ ngang bằng mạng lưới-grid parity”—tức là, khả năng ngang sức với nhiên liệu hóa thạch trong cung cấp điện năng cho mạng lưới quốc gia mà không có trợ cấp. Zhengrong Shi, ông chủ Suntech Power của Trung Quốc, mà đã trở thành nhà sản xuất lớn nhất thế giới về bảng mặt trời, nghĩ rằng thị trường bây giờ đang cho thấy các dấu hiệu lên và rằng Trung Quốc có thể đạt độ ngang bằng mạng lưới trong vòng ba hay bốn năm.

Thế thì có cơ hội nào cho các nhà sản xuất bảng mặt trời ở châu Âu và Mỹ? Để bắt đầu, không phải là một sự lựa chọn tất cả-hay-không gì cả. Để làm một bảng mặt trời, silicon được cắt thành các phiến mà trên đó các tế bào quang điện được tạo ra. Sau đó các tế bào được nối dây, đóng vỏ trong các khung và phủ bằng kính. Biến các tế bào thành các bảng có thể được tiến hành một cách kinh tế hơn ở nước nơi chúng được dùng để tiết kiệm các chi phí chuyên chở. Và lắp các bảng vào các tòa nhà, mà việc này chiếm phần lớn nhất của chi phí năng lượng mặt trời, luôn luôn là việc kinh doanh địa phương. Giá lắp đặt ở Mỹ hiện nay là khoảng $6,50/watt cho một căn nhà. Vì thế các hãng phương Tây có thể nhập khẩu các pin mặt trời từ Trung Quốc và kiếm khá tiền từ việc lắp đặt. Nhưng có những tiến bộ chế tạo trong quá trình mà có thể làm ngang bằng chi phí sản xuất pin dựa trên silicon ở Mỹ và Trung Quốc, Tonio Buonassisi, trưởng Phòng Thí nghiệm Photovoltaic Research Laboratory tại MIT, nói.

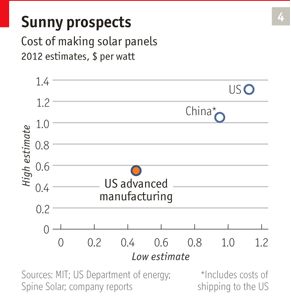

Có thể tính toán từ các dữ liệu sẵn có công khai rằng chi phí chế tạo một bảng pin mặt trời hoàn chỉnh ở Mỹ là cao hơn khoảng 25% so với sản xuất ở Trung Quốc và chuyên chở đến bờ tây nước Mỹ. Phần lớn lợi thế chi phí của Trung Quốc là từ vật liệu rẻ hơn, lương thấp hơn và chi phí vốn thấp hơn. Doug Powell, một nhà nghiên cứu tại Photovoltaic Research Laboratory, tiến hành một phân tích chi tiết về các chi phí sản xuất ở cả hai nước. Sau khi phân tích các nhân tố về các tiến bộ chế tạo trong quá trình rồi, chi phí của một bảng pin mặt trời chế tạo tại Mỹ sẽ giảm hơn một nửa, xuống khoảng 50 cent/watt, trong vòng một thập niên (xem hình 2). Các bảng pin mặt trời có thể chế tạo ở giá 40-75 cent/watt được kỳ vọng là tạo ra sự ngang bằng mạng lưới ở Mỹ. Sự thay đổi (từ 0,40 đến 0,75 $) phản ánh những khác biệt khu vực về lượng nắng và giá điện.

Hình 2

Chẳng có gì chặn Trung Quốc đạt được cùng những sự đột phá chế tạo, và Powell cũng khảo sát các tác động của việc đó nữa. Nhưng đã rõ rằng nhiều đổi mới sáng tạo sản xuất bây giờ đang tiến hành sẽ loại bỏ các lợi thế của Trung Quốc. Thí dụ, các phương pháp sản xuất mới dính líu đến các phiến mỏng hơn, làm giảm lượng silicon cần thiết. Các tế bào sẽ trở nên hiệu quả hơn, việc sản xuất được đơn giản hóa sẽ làm giảm chi phí vốn và tự động hóa nhiều hơn sẽ cắt bớt chi phí lao động. “Bạn chỉ thực sự cần một sự đột phá trong mỗi lĩnh vực đổi mới sáng tạo có kết quả và chúng ta quay lại trong ngành kinh doanh này,” Buonassisi nói.

Mặc dù Solyndra và các hãng khác đã vấp ngã, công nghệ film màng mỏng họ sử dụng vẫn hấp dẫn. Nhất là GE đang đánh cuộc về nó. Như một phần của một khoản đầu tư 600 triệu $ trong kinh doanh pin mặt trời nó đang hoàn tất nhà máy bảng pin mặt trời lớn nhất Mỹ gần Denver, Colorado. Nó sẽ sử dụng công nghệ film màng mỏng để làm ra các bảng lớn hơn và nhẹ hơn mà nó đánh giá sẽ cắt khoảng một nửa các chi phí lắp đặt. Sử dụng đúng 350 người, cơ sở của GE sẽ có khả năng sản xuất đủ số bảng trong một năm cho khoảng 80.000 ngôi nhà.

Nguyễn Quang A dịch

Đọc thêm:

* Cuộc cách mạng công nghiệp thứ ba

http://tiasang.com.vn/Default.aspx?tabid=114&CategoryID=7&News=5530

* Nhà máy và việc làm: Quay lại việc chế tạo sản phẩm

http://tiasang.com.vn/Default.aspx?tabid=114&CategoryID=7&News=5531